Cięcie metali

Obróbka CNC składa się z różnych etapów, a jednym z początkowych jest cięcie metali. Służy ono do przygotowania odpowiednich kawałków metalu do dalszych prac. Cięcie metali wykorzystuje się głównie do przecinania i skracania prętów, kształtowników oraz do wykonywania wszelkich wycięć. W tym celu można zastosować cięcie na piłach tarczowych, taśmowych czy ramowych.

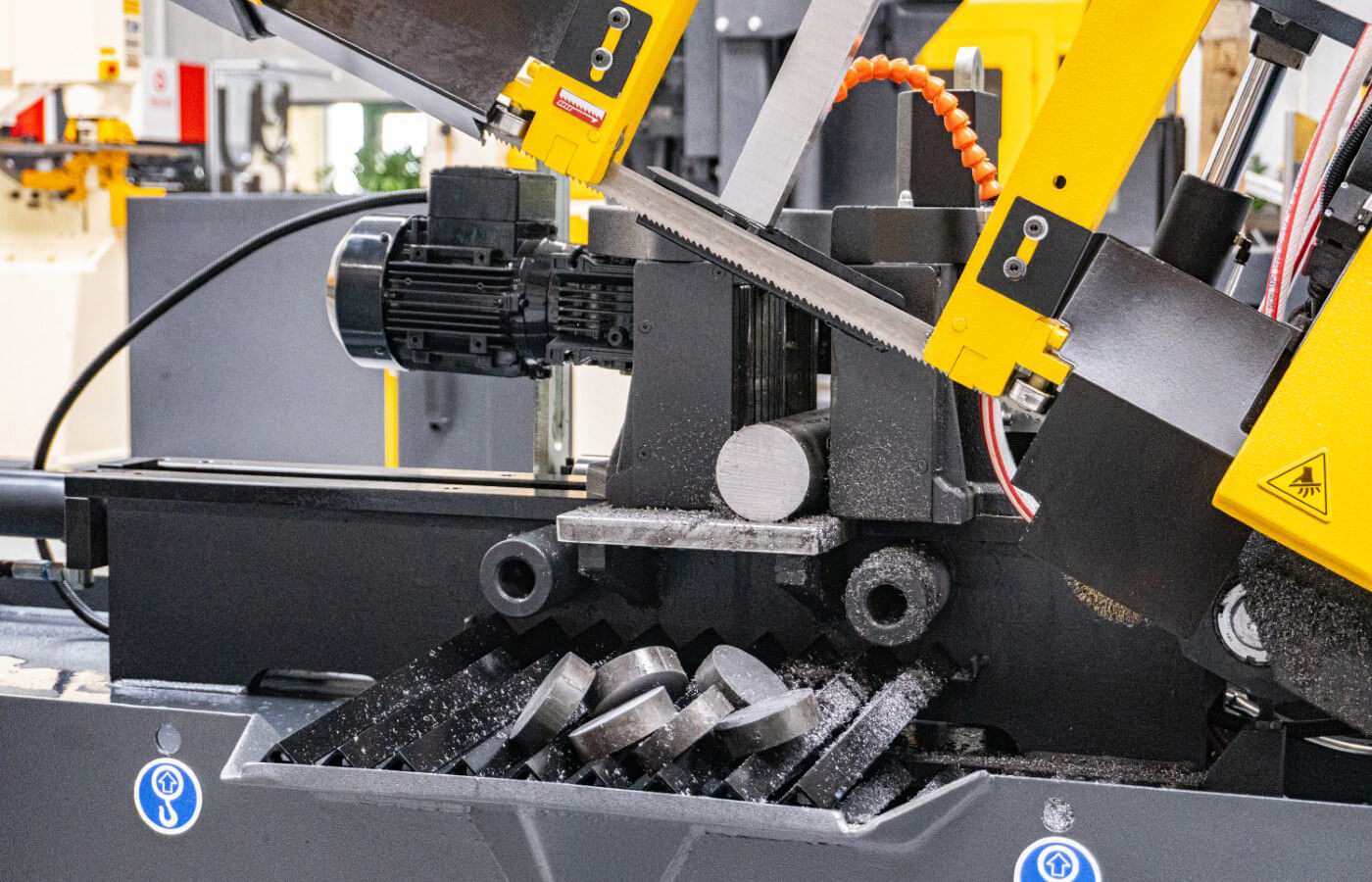

W swojej pracy wykorzystujemy do prac piłę taśmową. Przecinarka taśmowa to rama wyposażona w dwa koła, po których obraca się taśma tnąca. Taśma ma oba końce zgrzane i tworzy zamknięty obwód, dzięki czemu w miejscu cięcia materiału zęby taśmy zawsze przesuwają się w jedną stronę.

Skontaktuj się z nami

Zapraszamy do współpracy. Szczegółowe informacje o ofercie, warunkach współpracy można uzyskać telefonicznie

lub wysyłając zapytanie za pomocą formularza kontaktowego.

Radosław Misztela

+48 606 934 054

zmz@zmzcnc.com

Kamil Kraska

+48 601 053 186

zmz@zmzcnc.com

Cięcie metali przecinarką taśmową – dowiedz się więcej

Jak działa nasza przecinarka taśmowa?

Przecinarka taśmowa BMSO 320E, którą dysponujemy, jest automatyczna i ramienna oraz stanowi uzupełnienie naszego Parku Maszynowego. Służy do cięcia materiałów pełnych jak wałki i bloki, ale również do rur i profili stalowych czy kształtowników. Cięcie odbywa się pod kątem 90°, a taśma tnąca ma wymiar 3660x27x0,9mm.

Cięcie przecinarką taśmową nie jest zbyt skomplikowane, a zdecydowanie ułatwia proces obróbki metalu. Specjalne zmotoryzowane rolki podają materiał, a pomiar jego długości cięcia odbywa się za pomocą enkodera i silnika posuwu sprzężonego z nimi. Sterownik posiada ekran dotykowy i jest niezwykle intuicyjny w obsłudze, a dodatkowo polecenia wydawane są w języku polskim. Umożliwia on wprowadzenie różnych długości i ilości cięcia, dzięki czemu nie wymaga bieżącej obsługi manualnej. Materiał trzymają specjalne szczęki z węglikowymi wkładkami i rolki, dzięki którym minimalizowane są jego wibracje. Maszyna narzuca rozmiar obrabianego materiału, gdyż ramię ma możliwość wysunąć się na określoną wysokość, po czym jest blokowane, gdy osiągnie górną jego granicę. Obrabiany element jest skutecznie mocowany w imadle między jego pionowymi rolkami. Dodatkowo piła posiada licznik ciętych elementów oraz pomiar czasowy zadanego cyklu cięcia. Koło główne napędza zintegrowany wał z przekładnią dedykowaną do pracy ciągłej, a za naciąg taśmy odpowiada system mocnych śrub z pomiarem jego siły. W razie zerwania brzeszczotu przecinarka zatrzymuje się automatycznie, co umożliwia specjalny czujnik zerwania taśmy na kole napędowym.

Ochronę narzędzi tnących oraz materiału zapewnia układ dostarczający chłodziwo emulsyjne, które wykorzystujemy też w innych maszynach. Zadaniem chłodziwa jest nie dopuszczenie do przegrzania brzeszczotu piły i materiału w strefie cięcia. Umożliwia ono również łatwiejsze odprowadzanie wiórów ze stref cięcia z dodatkowym wykorzystaniem szczotki do ich usuwania oraz ślimakowego odciągu wiórów, w które jest wyposażona przecinarka.

Różnice między przecinarką taśmową a tarczową

Zarówno nowoczesne przecinarki taśmowe, jak i tarczowe dzięki swojej automatyzacji znacznie przyśpieszają proces produkcji w zakładach przemysłowych, czy mniejszych warsztatach zajmujących się obróbką metali. My korzystamy akurat z obydwu opcji przecinarek, jednak z każdej w innym celu.

Przecinarkę taśmową wykorzystujemy do cięcia krzywo- lub prostoliniowego. Zbudowana jest ona z solidnego korpusu, do którego zamocowane są dwa koła z taśmą tnącą, których rozstaw można regulować w zależności od tego, jakie napięcie elementu tnącego chcemy uzyskać. Ograniczeniem takiej przecinarki jest wielkość pola roboczego a konkretnie wysokość na jaką taśma może być podniesiona. W przypadku cięcia pakietów, czyli kilku ułożonych elementów, urządzenia te umożliwiają zakres prac do nawet 1500x1500mm w przekroju.

Przecinarka tarczowa natomiast służy do cięcia poprzecznego, wzdłużnego lub pod kątem. Zbudowana jest również z solidnego korpusu, ale elementem tnącym jest tarcza umocowana na specjalnym wrzecionie. Dodatkowo urządzenie może być wyposażone w boczne wózki przydatne przy cięciu długich elementów, choć z reguły przecinarka tarczowa pozwala na obróbkę niezbyt dużych elementów. Urządzenia te nie wymagają układania pakietów, a dzięki temu znacznie skracają czas pracy. Do tego zapewniają zwykle większą precyzję cięcia niż przecinarki taśmowe, co jest istotne przy np. dalszym etapie obróbki, jakim jest spawanie pociętych elementów, gdyż dzięki dokładnemu ucięciu materiał nie będzie wymagał dodatkowej obróbki przygotowującej.

W kwestii kosztów eksploatacji obie przecinarki są dość podobne. Wprawdzie ceny taśm są niższe niż tarcz tnących, ale te drugie mogą być regularnie ostrzone, a co za tym idzie wielokrotnie używane. Dlatego przy wyborze przecinarki odpowiedniej do danego profilu usług należy kierować się głównie rodzajem detali poddawanych obróbce, ale również wielkością materiału, możliwościami jego ułożenia w tzw. pakietach czy jednoczesnego cięcia wielu elementów. Należy wziąć pod uwagę również oczekiwaną precyzję danego projektu oraz stopień automatyzacji całego procesu, co będzie miało wpływ na ekonomię produkcji.

Podsumowując przecinarki tarczowe są bardziej uniwersalne i mobilne od modeli taśmowych, gdy tymczasem piły taśmowe są prostsze w eksploatacji, zapewniają większą powtarzalność cięć i stabilność prowadzenia.

Jak można zwiększyć efektywność cięcia przecinarką taśmową?

Efektywność to suma jakości cięcia i wydajności pracy przecinarki. Te dwa czynniki świadczą o tym, czy piła spełnia nasze oczekiwania oraz czy potrafimy ją prawidłowo obsługiwać. Co nie zawsze jest oczywiste, ale żeby to osiągnąć warto wziąć pod uwagę poniższe kryteria:

- Podziałka TPI, czyli ilość zębów na długości 1 cala zapewni wydajne cięcie piłą taśmową. Podstawową zasadą jest takie dobranie podziałki, aby przynajmniej 3 zęby były styczne z przecinaniem, ale nie więcej niż 24. Ustalono, że najwyższą efektywność cięcia można otrzymać w przypadku TPI z zakresu 6-12.

- Docieranie taśmy, czyli użycie nowej nieużywanej wcześniej taśmy przynajmniej przez 15 minut wstępnej pracy przy utrzymaniu stałej prędkości. Niedotarte ostrza są bardzo podatne na mikrouszkodzenia, co w dalszym użytkowaniu może spowodować uszkodzenie tarczy lub jej nieprawidłowe działanie i w efekcie mało estetyczne cięcie. Przy materiałach trudno skrawalnych maszyna powinna być ustawiona na ok. 25%, a przy łatwo skrawalnych na ok. 50%. Docieranie spowoduje delikatne zaokrąglenie krawędzi taśmy, co znacznie wpłynie na jej wytrzymałość.

- Prędkość taśmy, która dotyczy tempa z jakim ostrze ingeruje w powierzchnię obrabianego materiału bazowego. Zbyt szybka praca spowoduje wyszczerbienie piły oraz nierówne cięcie, a tym samym zmniejszy żywotność urządzenia.

- Wartość posuwu to stosunek tempa obróbki do głębokości penetracji, którą sprawdza na bieżąco specjalny mechanizm kontroli posuwu w przecinarce. Wartość ta jest mierzona w calach na minutę (IPM), a im jest wyższa, tym bardziej efektywna jest praca piły. Jednak nadmierna eksploatacja może spowodować przedwczesne zużycie się piły, dlatego warto ustawić średnią wartość posuwu, aby nie nadwyrężać możliwości narzędzia.

- Wygląd wiórów, który pilarz musi na bieżąco kontrolować. Ich kształt powinien być zakręcony, a kolor zbliżony do barwy obrabianego metalu. Jeśli odcień wiórów jest zbyt niebieski lub brązowy oznacza to, że w trakcie cięcia powstaje zbyt duża temperatura. Warto wtedy zmienić prędkość cięcia lub posuwu, aby nie doprowadzić do zbytniego zużycia piły. Przyczyną może być też pojemność wrębu i kiedy ulegnie on zablokowaniu, to wiadomo, że przerabiana jest zbyt duża ilość materiału i wytworzenie przez to nadmiaru ciepła.

- Regularna konserwacja przecinarki, która powinna polegać na systematycznym usuwaniu wiórów z kół prowadzących, mierzeniu naprężenia piły oraz sprawdzaniu mocowania taśmy w prowadnicach. Ważna jest też jakość stosowanego chłodziwa z odpowiednim stosunkiem procentowym wody do oleju.

Moglibyśmy złośliwie dodać, że wystarczy po prostu stosować się do instrukcji obsługi przecinarki taśmowej a wtedy unikniemy wszelkich nieprawidłowości oraz awarii, no ale przecież zawsze to robimy, prawda? Tak. Pracownicy naszej firmy przechodzą szczegółowe szkolenia dotyczące obsługi każdej z zakupionych maszyn i urządzeń, jak również korzystają regularnie z materiałów szkoleniowych przekazanych przez producentów. Mimo to warto wiedzieć, na jakie detale trzeba zwrócić uwagę, aby zwiększyć żywotność urządzeń, a tym samym nie spowodować zakłóceń w procesie produkcyjnym czy terminowości dostaw zamówień do klientów.

Cięcie metali a dokładności

Cięcie metali powinno rozróżniać dwie istotne dokładności uzyskiwane w trakcie tego procesu:

Dokładności wymiaru długości [mm], czyli powtarzalność wymiaru długościowego:

- cięcie na piłach tarczowych: +/- 0,15 do 0,2

- cięcie na piłach taśmowych: +/- 0,2 do 0,3

- cięcie na piłach ramowych: +/- 0,2 do 0,25

Dokładności kąta na 100mm grubości materiału przecinanego [mm]:

- cięcie na piłach tarczowych: +/- 0,15 do 0,3

- cięcie na piłach taśmowych: ostrość normalna +/- 0,15, ostrość pod koniec okresu trwałości +/- 0,5

- cięcie na piłach ramowych: +/- 0,2 do 0,3

Czy cięcie metali wymaga użycia chłodziwa?

Środek chłodząco-smarujący zapobiega przegrzaniu zębów piły oraz obrabianego przedmiotu. Dodatkowo odprowadza on wióry z miejsca cięcia. Zwykle wszystkie stale tnie się z zastosowaniem emulsji chłodzącej, a żeliwo na sucho. Przy użyciu oleju chłodząco-smarującego uzyskuje się dobre wyniki cięcia, zwłaszcza stali do nawęglania, wysokostopowych stali narzędziowych, stali do ulepszania cieplnego, stali VA czy tytanu. W trakcie cięcia rur i profili dobrze sprawdzi się zastosowanie instalacji rozpylającej. Bardzo ważne jest utrzymanie w czystości szczotki do wiórów.

Cięcie metali a szerokość brzeszczotu przecinarki taśmowej

Należy tak dobierać brzeszczot, aby był on jak najszerszy. Zwiększy to stabilność piły przy większych siłach posuwu. Przy cięciu krzywoliniowym szerokość brzeszczotu piły taśmowej zależy od najmniejszego wycinanego promienia:

| promień [mm] | 3 | 8 | 15 | 30 | 38 | 65 | 100 | 140 |

| szerokość taśmy [mm] | 3 | 5 | 6 | 8 | 10 | 13 | 16 | 20 |

Cięcie metali a prędkość cięcia i posuw

Prędkość cięcia (brzeszczotu) zależy od wytrzymałości, rodzaju i przekroju przecinanego materiału. Im większa jest jego wytrzymałość, tym mniejszą prędkość cięcia metali należy wybrać. Przekroje małe mogą być cięte z większą prędkością niż przekroje duże. Cienkościenne rury i kształtowniki oraz ostre krawędzie przecina się z zastosowaniem małego i w miarę możliwości stałego posuwu (nacisku). Na podstawie kształtu wiórów można ocenić, czy zastosowano właściwą prędkość i posuw. Wióry cienkie lub sproszkowane sugerują zwiększenie posuwu, wióry luźne i zwinięte oznaczają prawidłowe parametry skrawania, a grube, ciężkie lub niebieskie wióry to znak, że parametry skrawania mają zbyt duże wartości.

W przypadku wystąpienia drgań powinno się minimalnie skorygować prędkość skrawania (m/min) w górę lub w dół. Jeśli narzędzia służące do cięcia metali zaczną ulegać stępieniu należy zwiększać nieco posuw.

Usterki w trakcie cięcia metali piłą taśmową

Cięcie metali jest niezwykle wymagające. Może powodować poniższe usterki w trakcie pracy piły taśmowej, spowodowane różnymi przyczynami, które mogą zostać skorygowane w prosty sposób:

Zbyt szybkie tępienie się zębów piły

- zbyt duża prędkość skrawania i należy wtedy zastosować mniejszą prędkość,

- niedostateczne chłodzenie i należy zadbać o właściwe jego parametry,

Wyłamywanie się zębów przy cięciu kształtowników

- za duża podziałka zębów lub niewłaściwa ich geometria, warto ją dostosować do pracy piły,

- zbyt duży nacisk przy cięciu, który wymaga zmniejszenia,

- niewłaściwe zamocowanie obrabianego materiału.

Wyłamywanie się zębów przy cięciu pełnego materiału

- zbyt mała podziałka zębów, a więc wystarczy zastosować większą,

- zbyt duży nacisk przy cięciu i w takim przypadku można go zmniejszyć lub zwiększyć prędkość cięcia.

Pęknięcie zgrzeiny brzeszczotu piły

- jedna lub obie prowadnice nie są ustawione prostopadle do podstawy imadła i pomoże tu ustawienie prowadnic przy zamocowanej taśmie za pomocą kątownika,

- jedna z dwóch rolek grzbietowych nie przylega podczas cięcia do grzbietu brzeszczotu i wystarczy wyregulować prowadnice grzbietu,

- za duże lub za małe napięcie brzeszczotu – warto wtedy doczytać wskazania producenta maszyny na temat prawidłowego napięcia brzeszczotu,

Pęknięcie brzeszczotu

- boczne rolki prowadzące są ustawione zbyt ciasno i walcują brzeszczot, należy je wtedy wyregulować tak, aby można było je obracać ręcznie,

- nieprawidłowe ustawienie par prowadnic względem siebie i wystarczy ich regulacja,

- zużycie bocznych prowadnic ze stopów twardych lub zużycie prowadnicy grzbietu brzeszczotu i wystarczy je wymienić,

- nie działa szczotka oczyszczająca z wiórów i należy ją wyregulować lub wymienić,

- bicie boczne koła zmiany kierunku brzeszczotu, należy wtedy skontrolować zamocowanie koła zmiany kierunku lub wymienić łożyska kulkowe

Cięcie metali ukośne

- prowadnice są zbyt oddalone od siebie, wystarczy je dosunąć do obrabianego przedmiotu,

- zbyt drobne zęby piły i wtedy należy zastosować prawidłową podziałkę,

- za duży nacisk przy cięciu, rozwiązaniem będzie zmniejszenie nacisku lub zwiększenie prędkości cięcia.